Новости

|

Программное обеспечение для управление энергиейДля предприятий все более актуальными становятся вопросы эффективного использования своих энергоресурсов, применения энергосберегающих технологий, систем учета энергии и т.д. При этом под словом «энергия» подразумевается не только электроэнергия, но также и другие ее виды – энергия газа, пара, сжатого воздуха и пр. Системы энергоменеджмента позволяют учитывать реальные объемы потребления энергии, оптимизировать процессы энергопотребления, накапливать статистические данные, планировать объемы закупаемых энергоносителей для выпуска различных видов продукции, формировать соответствующие отчеты и автоматизировать операции расчета с поставщиками энергоносителей.

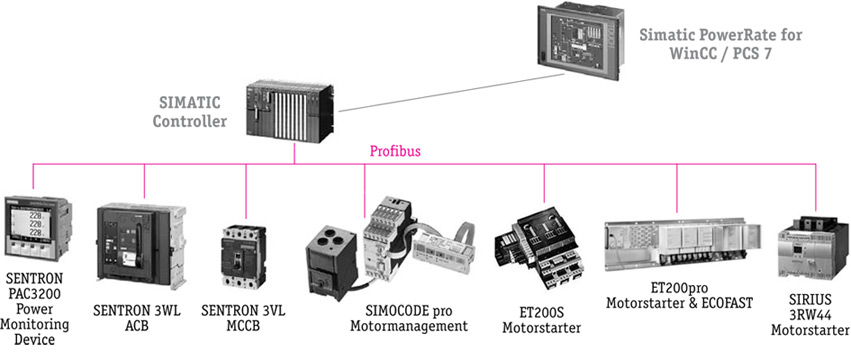

Рис. 1. Сбор информации с приборов энергоучета В качестве иллюстрации ко всему вышесказанному рассмотрим пример организации учета электроэнергии на заводе. Большинство заводов в настоящее время выкупают у энергосбытовой компании определенный объем электроэнергии, которую они планируют потребить, к примеру, за месяц. Во-первых, вопрос заключается в том, как снизить планку энергопотребления и, во-вторых, как не превысить ее в процессе работы, чтобы не пришлось платить за это повышенные тарифы. В идеале каждое производство и каждый энергетик на заводе стремятся к некоей идеализированной картине энергопотребления, когда кривая загрузки по времени как можно более приближена к прямой, без явных всплесков и провалов. При достижении такой картины энергопотребления можно снизить объем пакета, заказываемого у энергокомпании. Как этого достичь? Для начала нужно собрать необходимую информацию с помощью различных приборов учета энергии (рис. 1), информация с которых стекается в промышленный контроллер, а с него уже попадает в рабочую станцию учета энергии, в нашем случае это SIMATIC WinCC PowerRate 3.0. Данные о потребляемой мощности собираются непрерывно, архивируются и в дальнейшем обрабатываются. Точное знание профиля потребления позволяет определить энергосберегающий потенциал, оптимизировать условия энергопотребления с вычислением стоимости, разбивкой на различные виды энергии и пр. На этом этапе оператор или энергетик завода уже может в режиме онлайн анализировать оперативную информацию о картине энергопотребления на заводе с различным уровнем детализации – завод, цех, установка и т.д. Таким образом, можно начинать оптимизировать процесс потребления энергии, чтобы составить план включения различного технологического оборудования, который позволит «сгладить» кривую энергопотребления.

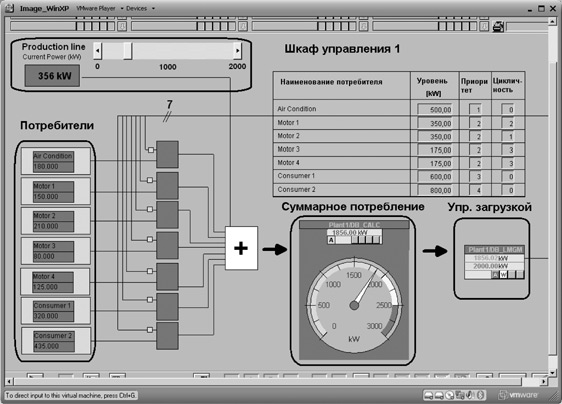

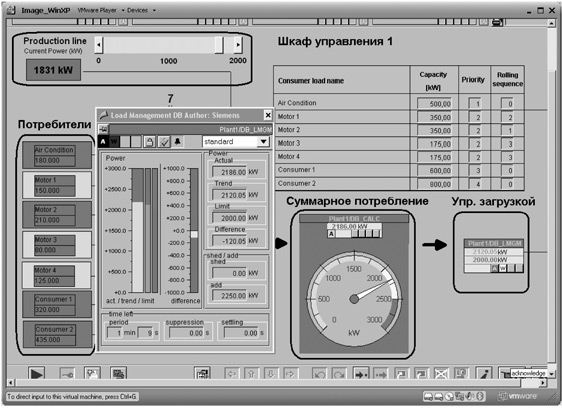

Рис. 2. Управление нагрузкой (энергопотребление не выходит за диапазон) Поясним это на простом примере. Представьте себе, что в каком-либо цехе запускается технологическая установка. Вполне естественно, что на этот момент приходится максимальное потребление электроэнергии. Пик этого потребления, конечно, будет не все время, а только определенный, относительно короткий промежуток времени. Отсюда напрашивается вывод о целесообразности отключения на этот промежуток времени второстепенных потребителей. С учетом этой идеи разработчики и создали соответствующий инструмент управления энергопотребителями. В системе энергоучета и управления энергетик может в удобной табличке распределить потребителей энергии по степени важности. После этого PowerRate на основе текущей картины энергопотребления дает краткосрочный прогноз – например, сколько энергии будет потребляться через 15 минут (временной параметр можно настраивать).

Рис. 3. Управление нагрузкой (превышение ставки энергопотребления) Если возникает риск превышения предприятием допустимой планки общего энергопотребления, система начинает отключать по списку второстепенных энергопотребителей, например отопление в некритичных местах, кондиционирование и пр. (рис. 2 и 3). Система автоматически восстановит их энергоснабжение после того, как пик будет пройден.

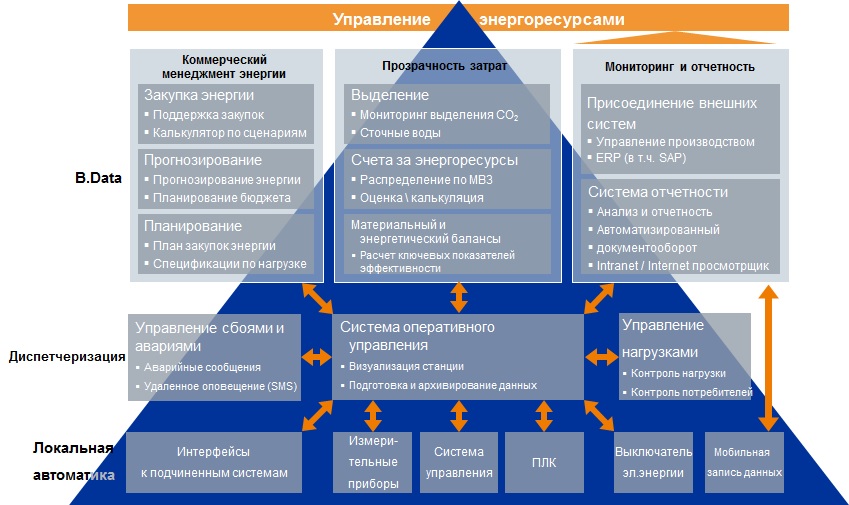

Рис. 4. PowerRate в общей информационной схеме Естественно, при этом в системе настраиваются ограничительные параметры: сколько раз можно отключить второстепенных потребителей и пр., чтобы случайно не получилось так, что определенные участки будут отключаться постоянно? Таким образом, в результате подобного активного воздействия на энергосистему завода можно еще больше снизить планку энергопотребления. В новых системах все больше используется детализация энергопотребления. В случае если на заводе производство использует Batch-процессы, для которых характерно использования рецептов и партий выпущенной продукции, то было бы также неплохо «привязать» данные по энергопотреблению к конкретным партиям выпущенной продукции. Для любого технолога и энергетика будут полезными данные о расходе воды, газа, сжатого воздуха и электроэнергии при производстве партии какого-либо продукта. Поэтому PowerRate привязывает все эти данные к Batch (партия продукции). Таким образом, энергопотребление можно также оптимизировать уже за счет совершенствования техпроцесса. Предоставив данные для MES- или ERP-системы, можно сделать оперативный расчет себестоимости продукции на основе «живых» данных. Кроме того, сейчас уже недостаточно только собирать информацию и строить графики, система управлением энергией должна также работать в тесной связке с MES-системами, помогать осуществлять планирование закупок энергии, делать соответствующие прогнозы, иметь широкий набор энергоотчетов, а также иметь возможность соединения с ERP-системами. Общую схему можно представить на рис. 4, где мы видим, как интегрируется система энергоучета и осуществляются MES-функции в системе B.Data. Таким образом, подводя итог, следует отметить ряд важных проблем, которые можно решить с помощью систем энергоучета: Проблема: увеличивающееся ценовое давление на компании со стороны поставщиков энергоносителей. Решение: рациональное использование энергоносителей. Проблема: плата или штрафы за превышение порога энергопотребления, оговоренного с энергосбытовой компанией. Решение: мониторинг и управление расходом энергоносителей в зависимости от загрузки, приходящейся на те или иные промежутки времени, полное владение информацией о расходе энергии, оперативное управление энергозагрузкой. Проблема: риски простоев оборудования при перебоях в энергоснабжении. Решение: раннее обнаружение критических условий в снабжении энергией. Реальные данные, полученные с предприятий, свидетельствуют, что подобная модернизация окупается в короткие сроки – от одного года до двух лет.

|

Рус | Eng